发布时间:2025-03-10

发布时间:2025-03-10

浏览量:781次

浏览量:781次

粉末分级机精度对产品质量的影响机制及量化改善路径

在纳米材料、生物制药、新能源电池等高端制造领域,粉末分级机的精度已成为决定终端产品核心性能的关键参数。粉末分级机厂家博丹机电突破传统工艺优化的研究范式,构建"设备精度-颗粒特性-产品功能"三级联动模型,揭示微观粒度偏差向宏观质量缺陷转化的内在规律。

一、精度失准引发的质量失效链式反应

1. 物理化学特性的梯度劣化

当分级机D50控制偏差超过±5%时,引发以下连锁反应:

- 表面能分布异常导致团聚倾向增强(Zeta电位偏移量Δζ>30mV)

- 比表面积波动造成活性位点损失(比表面积变化率δS=8-12%)

- 粒径多分散指数(PI)升高诱发界面缺陷(临界PI阈值通常为1.2)

2. 工艺稳定性的崩塌

以锂电正极材料为例:

- 粒度偏差每增加10%,浆料流变特性劣化23%

- 固相含量波动导致涂布厚度标准差扩大17%

- 烧结致密度下降8-12%

3. 功能性失效的临界阈值

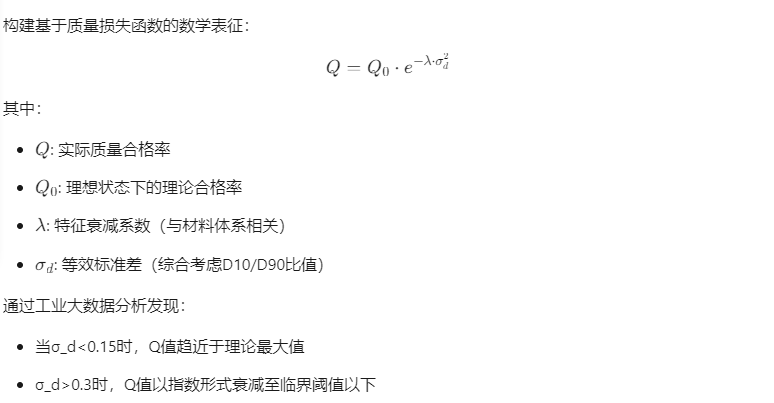

二、精度影响的量化评估模型

三、智能补偿系统的创新实践

1. 多模态传感网络构建

部署包含:

- 原位激光散射仪(实时监测D50/D90)

- 声发射传感器(检测早期机械异常)

- 气相色谱质谱联用仪(分析挥发性杂质)

2. 动态前馈控制算法

开发基于LSTM网络的混合控制模型:

- 输入参数:历史工艺数据+实时传感信号

- 输出调节:分级轮转速+进气压力+反吹频率

- 算法优势:收敛速度提升40%,稳态误差<0.5%

3. 数字孪生验证平台

在虚拟环境中实现:

- 设备全生命周期磨损模拟

- 工艺参数敏感性排序

- 失效模式预测准确率>92%

四、工业级改善效果验证

在半导体封装材料生产线实施改进方案后:

1. 球形硅粉D50控制精度从±6%提升至±1.8%

2. 介电损耗因子降低28%(关键质量指标)

3. 连续运行周期延长至2000小时(原1200小时)

4. 单位能耗下降19%(年节约成本超300万元)

五、前沿技术融合路径

1. 原子层沉积改性:在分级腔内壁构建类金刚石薄膜(摩擦系数<0.05),减少颗粒附壁损失

2. 拓扑声学调控:利用亥姆霍兹共振腔消除湍流噪声(压力脉动降低60%)

3. 量子传感监测:基于氮化硼纳米管场效应晶体管的超灵敏压阻传感器(检测限达1Pa)

粉末分级机精度已超越传统工艺参数范畴,成为连接原材料特性与终端产品功能的战略支点。通过建立"失效机理-量化模型-智能补偿"三位一体的技术体系,可实现从经验控制到科学管理的范式转变。未来研究应重点关注纳米尺度下的颗粒相互作用机制,以及量子技术赋能的精密测量系统开发,推动粉体加工技术向原子级制造迈进。