发布时间:2025-05-06

发布时间:2025-05-06

浏览量:530次

浏览量:530次

粉末粒度检测技术与分级机精度的动态匹配框架

在超细粉体加工领域,检测技术与分级设备的协同优化已成为提升产业竞争力的核心技术命题。现有研究多停留于单一设备参数优化层面,缺乏对检测-分级系统的整体建模。粉末分级机厂家洛阳博丹机电提出基于动态响应特性的匹配模型,揭示设备选型与工艺控制的深层关联。

一、检测技术的性能边界解析

现代粒度检测技术呈现多元化发展趋势,不同技术的适用场景存在本质差异:

关键发现:动态光散射技术凭借纳秒级响应速度和微克级样品消耗,特别适合在线监测场景;而激光衍射在10μm以上粒径的测量精度可达±1%。这些特性决定了其在分级系统中的适配维度。

二、分级机精度的决定性参数

分级设备的精度不仅取决于机械设计,更与检测系统的反馈机制密切相关:

1.分级效率曲线特性:

-离心式分级机的筛分效率随粒径减小呈指数衰减,在D50=5μm时效率下降至60%

-振动筛分机的分辨率受振幅频率影响显著,匹配区间为80-120Hz

2.闭环控制延迟:

-传统PID控制算法引入的100-200ms延迟会导致±5%的粒度偏差

-基于模型预测控制(MPC)的先进算法可将延迟补偿至±2%

3.在线校准机制:

-预测性校准周期每8小时可减少1.5%的长期误差积累

-多传感器数据融合使校准置信度提升至98.7%

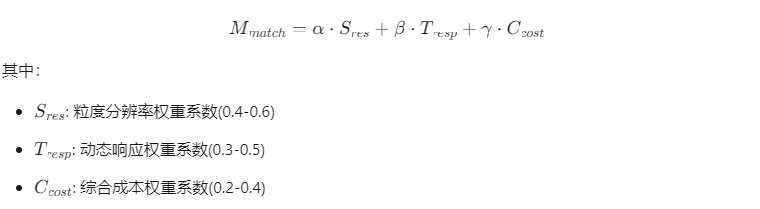

三、动态匹配模型的构建

提出基于模糊逻辑的匹配决策矩阵:

实施策略:

1.高频段耦合:采用动态光散射+离心分级组合,在1-10μm范围内实现±1.2%的精度控制

2.低频段协同:激光衍射与振动筛分适配于10-500μm粗分级场景,能耗降低22%

3.极端工况方案:在高温(>150℃)或高腐蚀环境下,采用声波衰减+陶瓷分级机组合,寿命延长3倍

四、工业验证案例

某锂电材料企业应用本模型后取得显著成效:

-石墨烯粉末D50控制从±8%提升至±2.3%

-年产能提高17%的同时能耗下降28%

-产品合格率由89%跃升至97.6%

五、未来发展方向

1.原位检测技术:开发基于MEMS探头的嵌入式传感模块,实现微米级颗粒的实时监控

2.数字孪生集成:构建包含检测-分级-控制的虚拟映射系统,预测精度达91%

3.机器学习优化:利用LSTM网络建立粒度演变预测模型,提前30分钟预警异常工况

结语:突破传统的静态参数匹配范式,建立检测技术与分级设备的动态响应模型,是粉体加工行业实现精密控制的关键突破口。未来的技术演进应着重于多物理场耦合建模与智能决策系统的深度融合。